По всем вопросам обращайтесь на: info@litportal.ru

(©) 2003-2024.

✖

Как сделать двигатель лучше. Новые поршневые кольца

Настройки чтения

Размер шрифта

Высота строк

Поля

? 10,8016 см

= 864,128 кгс;

F

= Р

? S

= 80 кг/см

? 10,801286 см

= 864,103 кгс.

Разницу F

– F

= 0,025 кгс, можно считать ничтожно малой, лежащей в пределах погрешности измерений, если таковые предвидятся.

Можно считать, что практически действие газодинамических сил уравновешено, следовательно, нейтрализовано отрицательное влияние газодинамики на работу поршневого компрессионного кольца. Работоспособность поршневого кольца обеспечивается силой прижима рабочей поверхности кольца к стенке цилиндра, то есть силой упругости самого поршневого кольца. Необходимую величину этой силы можно достигать не только за счет геометрических размеров поршневого кольца, но и определения свойства материала, из которого изготовлено поршневое кольцо и термической обработки, величины зазора в замке кольца, находящегося в свободном состоянии.

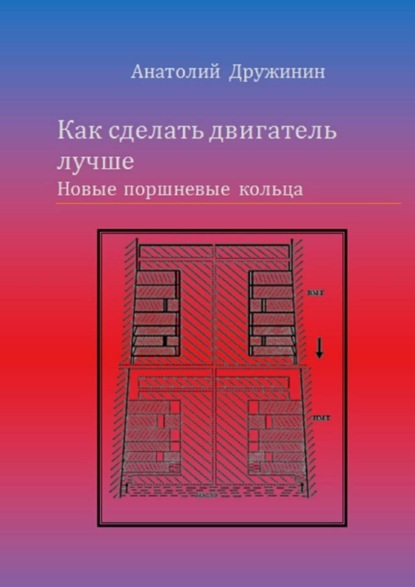

Итак, мы получили все необходимые размеры, посмотрим, как будет выглядеть конструкция на эскизе рис. 3.

Рис. 3. Эскиз поршневого уплотнения экспериментального образца двигателя с диаметром цилиндра 90 мм: 1 – цилиндр; 2 – поршень; 3 – поршневое кольцо

Отличие от газодинамической схемы, представленной на рис. 1 принципиальное, как по форме, так и по содержанию. Главное, к чему привели принятые меры, это освобождение компрессионного кольца от каких-либо перегрузок, связанных с газодинамикой. Поршневому кольцу вернули его упругие качества, нормальное положение относительно полок поршневой канавки и стенки цилиндра, нормальную работоспособность. Форма, содержание (материал, термические операции) и размеры предоставили благоприятные условия для выполнения функций, возложенных на поршневое компрессионное кольцо.

Напомним, поршневое компрессионное кольцо предназначено для выполнения следующих задач:

– надежное уплотнение пространства между подвижным поршнем и неподвижным цилиндром, исключая какие-либо газодинамические потери, или сведя их к несущественному минимуму;

– передача тепла от перегретой головки поршня охлаждаемому цилиндру;

– минимальные механические потери на трение рабочей поверхности поршневого кольца о стенку цилиндра.

Проведем анализ соответствия, представленного на рис. 2 эскиза конструкции поршневого уплотнения, с общеизвестными функциональными требованиями к поршневому компрессионному кольцу.

Первое замечание, касающееся уплотнительных качеств поршневого кольца, расположенного в поршневой канавке с наличием гарантированных, то есть, обязательных, технологических и эксплуатационных (в большей степени тепловых) зазоров. Отметим фактическое состояние по этому замечанию, которое достаточно подробно было изложено в трудах автора.

Стоит обратить внимание на то, какую величину зазоров в кинематической системе «цилиндр – поршневое кольцо – поршень», до сих пор используют наши разработчики. Наиболее показательным в данном случае может быть величина зазора между дном поршневой канавки и поверхностью внутреннего диаметра поршневого кольца, который «рекомендует» учебник 0,7…0,95 мм [12].

Не менее «впечатляющими» также представляются зазоры в замках поршневых колец, через которые, как известно, «в картер двигателя происходит до 60…70% всех утечек». Невозможно понять логику разработчиков, если сравнить максимально допустимую величину зазора 0,45 мм в замке компрессионного кольца двигателя ВАЗ (диаметр цилиндра 76 мм) с минимальной, но тоже допустимой, величиной зазора в замке компрессионного кольца двигателя КАМАЗ (диаметр цилиндра 120 мм). Так, кто из них ближе к истине? К сожалению, можно констатировать, что ни тот, ни другой не смогли обеспечить минимально возможные зазоры в замках поршневых колец.

Принимая за основу концепцию «устранения каких-либо зазоров в кинематической системе „цилиндр – поршневое кольцо – поршень“, или сведения их до минимально возможных величин», как указывалось выше, «как одна из мер повышения эффективности ДВС», была проведена и запатентована их минимизация [10].

Здесь стоит отметить два важных обстоятельства.

1. Сведены к незначительному минимуму механические потери на трение поршневого кольца, за счет возвращения ему расчетных упругих качеств и перевода уплотнительного кольца из разряда «скоблящих» в нормальные условия скольжения рабочей поверхности кольца по стенке цилиндра.

2. Существенно изменилась система теплоотвода от перегретой головки поршня охлаждаемому цилиндру, за счет увеличения массы поршневого кольца и величин площадей контактных поверхностей кольца с полками поршневой канавки и стенкой цилиндра.

Эти два, очень важных обстоятельства, отразились на всей конструкции двигателя, обоснования по этому поводу будут представлены в дальнейшем, исходя из основополагающих указанных двух. На этом этапе следует обратить внимание на величину высоты Н головки поршня, называемого жаровым поясом, то есть расстояния от торца поршня до верхней полки верхней поршневой канавки. Вполне очевидно, что эта величина Н должна быть минимизирована, исходя из нескольких требований к конструкции поршня.

Известно, что в существующих зазорах, то есть в ограниченных пространствах, куда попадает топливовоздушная смесь, из-за недостатка кислорода, происходит неполное сгорание топлива, что чревато многими отрицательными последствиями. Понятно, что это в большей степени относится к зазорам между поршнем и цилиндром, и между торцами уплотнительного кольца и полками поршневой канавки. Поэтому, чем меньше высота жарового пояса, тем меньше гарантированный зазор между поршнем и цилиндром, тем меньшее количество топливовоздушной смеси будет участвовать в неблагоприятных условиях ее воспламенения и сгорания, тем меньше расход топлива.

Кроме того, уменьшение высоты жарового пояса приводит к естественному снижению размеров и массы самого поршня, что положительно отразится на всей кинематической системе двигателя. Причем, чем больше диаметры цилиндров, тем эффективнее эта логическая мера совершенствования поршневых машин.

Еще раз целесообразно повторить, что минимизация высоты жарового пояса должна следовать во исполнение указанных выше двух требований.

Все это нашло свое подтверждение при проведении экспериментальных исследований двигателя КАМАЗ. Для установки пакета из нескольких поршневых колец потребовалось расточить верхнюю поршневую канавку, причем растачивание, то есть расширение канавки, можно было сделать только за счет уменьшения размера высоты Н жарового пояса. Испытания проводились на поршне сборочный чертеж 740. 1004015 – 11СБ, величина высоты жарового пояса Н = 22 мм, расточили до размера 18 мм. Оценить влияние этого размера было невозможно, так как повлияли и другие изменения конструкции, которые в совокупности привели к положительным результатам испытаний. Тем не менее, из проведенных исследований можно было сделать очень важный вывод. Устранение огромной силовой нагрузки, действующей в процессе «шабрения» гильзы цилиндра верхним компрессионным кольцом – шабером, позволило «ослабить» жаровой пояс. Очевидно, в принципиально изменившихся условиях, размер высоты жарового пояса должны определять не «механики», а «термодинамики». С высоты положения технолога – моториста, для двигателя КАМАЗ можно, не сомневаясь, предложить размер высоты жарового пояса в пределах 10,0 мм.

Устранение огромных механических потерь за счет перевода «скоблящих» компрессионных поршневых колец в разряд скользящих, позволил «ослабить» всю кинематическую силовую систему двигателя, начиная с поршневого пальца, шатуна и далее по системе. Что, безусловно, положительно отразится на форме и содержании двигателя.

Продолжая дальнейшее совершенствование двигателя, обращает на себя внимание представленный на рис. 3 эскиз чертежа и обозначенные на нем газодинамические силы, которые дают возможность обнаружить издержки такой конструкции, как поршневое кольцо. Во-первых, вполне очевидно, что для двигателей и компрессоров одного уплотнительного поршневого кольца явно недостаточно. Может быть, и можно использовать такую схему для маломощных, высокоскоростных двигателей и компрессоров, но и это является сомнительным предприятием.

Итак, для надежного уплотнения между поршнем и цилиндром целесообразно использовать минимум два поршневых уплотнительных (компрессионных) кольца. И здесь также возникла проблема, как располагать поршневые кольца. Автору помог случай, как решить эту проблему. В конце 80-х годов прошлого века в Республике Татарстан возникла проблема с нехваткой поршней для сельхозтехники при наличии большого количества поршней, снятых с двигателей в процессе их капитального ремонта. Основная причина, по которой контролеры снимали их с эксплуатации – это разбитая верхняя поршневая канавка. Обратились за помощью к технологам Казанского авиационного института, вот тогда автор и предложил просто растачивать – обновлять верхнюю поршневую канавку под два стандартных компрессионных кольца.

Республика успешно отпахалась и отсеялась, а автор получил практическое подтверждение правильности выбранного решения [13], у которого оказалась очень хорошая перспектива.

Анализируя общепринятую в мировой практике двигателестроения схему расположения компрессионных и просто уплотнительных колец, руководствуясь полученными практическими результатами, технологу – мотористу показалось нецелесообразным размещение поршневых колец в «персональных» поршневых канавках.

Если бы поршневые кольца были цельные, то есть неразрезные, тогда, может быть, и не появились бы вопросы к схемам их расположения. В противном случае необходимо было развивать, принятое автором, пакетное расположение поршневых колец в одной поршневой канавке, как это представлено на рис.4.

Дальнейшие исследования предопределили принципиальную схему уплотнения между поршнем и цилиндром. Расположение каждого уплотнительного поршневого кольца в своей поршневой канавке – это еще одна принципиальная ошибка при проектировании поршневого устройства. Пакетное размещение поршневых колец в одной поршневой расточке исправляет многолетнее недоразумение, при этом все поршневые уплотнительные устройства, даже самых небольших диаметров цилиндров, должны иметь количество поршневых колец не менее двух.

Причем, в зависимости от диаметра цилиндра, назначения двигателя или компрессора, пакет может содержать большее количество поршневых колец. Анализ газодинамической схемы, представленной на рис. 4, в свою очередь, тоже имеет существенный недостаток этой конструкции.

Вы ознакомились с фрагментом книги.

Приобретайте полный текст книги у нашего партнера:

Приобретайте полный текст книги у нашего партнера: