По всем вопросам обращайтесь на: info@litportal.ru

(©) 2003-2024.

✖

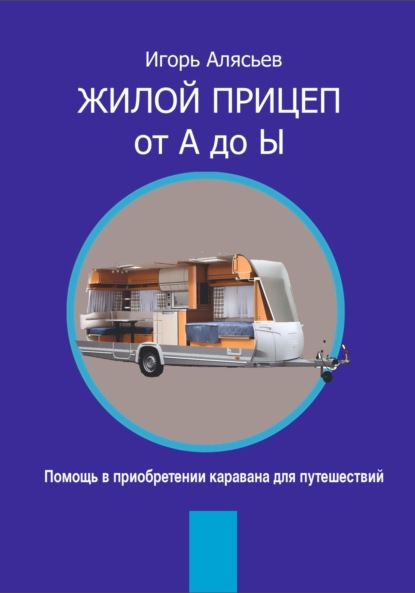

Жилой прицеп от А до Ы. Помощь в приобретении каравана для путешествий

Настройки чтения

Размер шрифта

Высота строк

Поля

Производитель этого легендарного прицепа Вилли Байм (Wally Byam) работал главным пилотом в небольшой авиакомпании, занимающейся перевозкой почты. Свой первый жилой прицеп Вилли Байм строит в 1932 году из фанеры, древесины и листового алюминия. В 1936 году он получает заказ от военного ведомства на изготовление трейлера «поддержки» при боевых действиях, и строит его уже из алюминиевых листов. На тот момент прицеп имеет революционную конструкцию, так как изготавливался из 2-х частей: несущей рамы и самого корпуса, который усилен ребрами жесткости с приклёпанными листами алюминия. Строится трейлер по тем же технологиям, что и корпуса самолетов. Поэтому он рекламируется как самый легкий жилой прицеп, который способен везти за собой даже велосипедист. На тот момент он имеет на своем борту воду, электричество от «домашних аккумуляторов». Чуть позже, а именно в 50-х годах, по-новому основанная фирма получает красивое название «Airstream». Компания «Airstream Motor homes» до сих пор существует и строит свои жилые прицепы по тому же принципу, что и 80 лет назад, оснащая их по последнему слову техники.

90-е годы заканчиваются ростом различных производителей караванов Европе и вводятся стандарты DIN, T?V, VDE, электронной безопасности, которые обеспечивают фундамент для качественной продукции. Огромное количество дизайнеров получают заказы на моделирование привлекательного и функционального дизайна интерьера, внешнего вида техники для караванинга. Происходит унификация и стандартизация оборудования. Изготавливаются модульными системы, при помощи которых появилась возможность моделировать внутреннее пространство кемпера. Автодома и жилые прицепы получают всё большую как внешнюю, так и внутреннюю уникальность. Появляются дополнительные аксессуары для караванов, такие как вело подвески, крепления доски для серфинга, приставные палатки. К этому моменту в Европе практически перевились любители изготавливать жилой прицеп своими силами, т.к. нужно соблюдать все вышеуказанные стандарты производства, что в «домашних» условиях невозможно.

Это – основные этапы развития рынка жилых прицепов в Евросоюзе. А как же обстоят дела за «Железным занавесом», в странах СЭВ (Совет Экономической Взаимопомощи), созданным после Второй мировой войны? Объединённые в «Восточный блок», а именно: СССР, Чехословакия, Болгария, Югославия, Польша, ГДР, Венгрия, Албания, Румыния, начали восстановление народного хозяйства после войны 1941-1945 гг. Поэтому самостоятельных путешественников было немного, и, промышленность по производству жилых прицепов, появляется в странах, которые граничат непосредственно с ФРГ, таких как Югославия, Польша, ГДР. Границы, строгий паспортный контроль, атмосфера подозрительности – все это становиться непреодолимым препятствием развития массового автотуризма. В Югославии, а ныне Словении, начинается производство жилых прицепов. Первый караван под маркой «Adria» выходит в 1965 году, под руководством главного конструктора и инженером Мартина Севера. Прототип серийного прицепа выставляется в том же году на выставке караванов в Стокгольме. Первоначально караван «Adria» позиционируется как хорошо оборудованный жилой трейлер по цене туристической палатки. Но через несколько лет она становиться одним из известных брендов жилых прицепов в Европе.

Рисунок 2.29. Слева – первый жилой прицеп «Adria», справа – прицеп «яйцо» на выставке в Стокгольме.

В 1966 году первая партия прицепов «Adria» отправляется на ярмарку в Стокгольм. Необычная форма кузова типа «яйцо» разработана специально для этой выставки – продажи. В 1967 году начинается производство жилых прицепов в городе Новое Место в Словении, при этом выпуск готовой продукции увеличивается до 3-х трейлеров в день. В 1970 году начинается производство жилых прицепов нового поколения. Основным внешним отличием продукции «Adria» становится дизайн, который представляет собой овал входной двери. Кроме того, синяя полоса по всему периметру прицепа символизирует синеву Адриатического моря и голубизну неба. Поэтому этот фирменный знак (синяя полоса на по радиусу фургона каравана) становится отличительной чертой трейлеров «Adria»: теперь их легко стало отличать на дороге от конкурентов. В 1978 году выходят новые модели караванов, которые представляют собой начало производства прицепов новейшего поколения (1978 – 1984 гг.). В эти годы «Adria» расширяет модельный ряд до 14 моделей, 22 типов и 5 серий. Поэтому одной из причин, почему «Adria» становится очень популярной компанией, – это широкий модельный ряд, невысокая цена и отличное качество с соблюдением всех Европейских стандартов. И именно в это время фирменная синяя полоска окончательно находит свое место под окнами каравана.

Рисунок 2.30. Каталог прицепов «Adria» за 1970 год и вся линейка караванов этого сезона.

В 1982 году «Adria» начинается строительство прицепов из сэндвич-панелей собственного производства, которые более технологичны при сборке каравана. Также изменилась внешность прицепа: впервые было применено графическое полосатое исполнение рисунка. В 1985 году на выставках Турина, Парижа и Эссене, компания «Adria» выставляет прототипы будущих караванов, которые становятся основой для серийного производства. По итогам этого турне по выставкам появляется торговый знак «Adria» с узнаваемой буквой «А».

С 1975 до конца 1980 года в ГДР в г. Джорджвиц-Бельвице (Georgewitz-Bellwitz) (земля Oberlausitz), производятся караваны под названием Интеркамп («Intercamp»). Этот жилой прицеп проектируется в первую очередь для реализации в так называемой «не социалистической экономической зоне». С коммерческой точки зрения его продажи должны были приносить в бюджет ГДР иностранную валюту. Реализацию караванов в ФРГ осуществляет компания «Fritz Berger». Стоимость жилого прицепа «Intercamp IC 440», на тот момент составляет, примерно 9000 немецких марок, в зависимости от установленного в нем оборудования. В самом же ГДР «Интеркампы» продаются в более простых вариантах: без холодильника, отопления, комбинированной мойки и плиты, и только по предварительной записи.

Рисунок 2.31. Слева: «Intercamp IC 355», справа: «Intercamp IC 440».

По сути, производятся две серийные модели: «Intercamp IC 355 и IC 440». Они отличаются в основном длиной кузова – это 3,55 м и 4,40 м соответственно. Кроме того, существуют модификации «IC 355 L» и «IC 355 LB», которые производятся ограниченным тиражом. Жилой прицеп «Intercamp IC 355 L» имеет спальное место в передней части, которое трансформируется в сидячую группу, кухню с левой стороны по направлению движения и шкаф, для одежды, справа. В некоторых версиях устанавливаются обогреватель: «Solar 3000» производства ГДР для внутреннего рынка, или «Trumatic 3002» западногерманского производства для экспортного варианта. В основном на эти караваны монтируются торсионные оси производства ГДР, но экспортные варианты комплектуются шасси компаний «Knott» или «Alko». Отличительной особенностью трейлеров «Интеркамп» является жилой фургон, сделанный из армированного стеклопластика, который, как правило, устойчив к гниению, что является преимуществом перед обычными жилыми прицепами из сэндвич-панелей с деревянным каркасом. Помимо упомянутых моделей, существовал ряд прототипов, которые так и не были запущены в серийное производство.

В ГДР, в 1955 году, возобновляется выпуск жилого прицепа «W?rdig 301», в народе называемый «D?bener Ei» («яйцо Дюбен») или «Kuschelkugel» из-за своей формы кузова. История марки «W?rdig» уходит корнями еще в 1936 год, в Бад-Дюбен (Саксония) Bad D?ben (Sachsen). Дизайнер Макс Вюрдиг (Max W?rdig) создает силуэт аэродинамической формы, который дает направление на следующие пятьдесят лет. А началось все с того, что Максу Вюрдигу и его девушке, которые вместе путешествовали по Германии, не в каждой гостинице предоставляли номер, потому что они не были в официальном браке. Тогда он решает построить караван, чтобы в своих вояжах не зависеть от гостиниц. Для себя, и по просьбе своих знакомых, строится несколько жилых прицепов «W?rdig». Популярность небольшого и легкого каравана быстро растёт, и поэтому в 1930-х годах появляется небольшое серийное производство, которое полностью останавливается во время Второй мировой войны.

Рисунок 2.32. Слева: универсал «Trabant» с караваном «"W?rdig 301-2» («D?bener Ei»). Справа: «W?rdig 301» вид сзади.

В конце 1950-х годов сын Макса Вюрдига, Карл-Бернхард Вюрдиг (Karl-Bernhard W?rdig), возрождает дело отца. Поскольку в ГДР, также, как и в СССР, существует плановая экономика, то с материалами для строительства караванов возникают большие сложности. Особенно у частных предприятий, которые очень зависимы от государственных производств. Поэтому о каких-то больших сериях прицепов не могло быть и речи. В год выпускается менее 10 караванов, силами 12 человек. В середине 1960-х годов количество выпускаемой продукции увеличивается примерно до 20-40 единиц в год. В 1972 году предприятие национализировано и переименовано в VEB Campingwohnwagen Bad D?ben и строительство караванов возрастает до 90 единиц в год. В 1990 году оно прекращает свое существование.

С 1974 по 1990 год, в рамках производства потребительских товаров выпускается прицеп «QEK Junior». Этот караван из ГДР, который вместе с двумя другими моделями, «QEK Aero» и «QEK 325», разрабатывается инженерами на заводе в Хеннигсдорфе (Hennigsdorf) VEB Qualit?ts-und Edelstahlkombinates (отсюда и аббревиатура «QEK»). Производство завершено и закрыто в 1991 году. За это время было произведено всего около 3 500 жилых прицепов.

Рисунок 2.33. Слева: реклама жилого прицепа «QEK Junior». Справа: «QEK 325» и «Москвич 2140», экспортный вариант.

В период с 1974 по 1990 год компанией VEB Karosseriewerk (Dresden) выпускается караван под маркой «Bastei», в самых различных модификациях. Все они отличаются своим внешним видом и общим весом. Модельный ряд включает: «Bastei 1», «Bastei 2», «Bastei 350», «Bastei 390», «Bastei 351». Этот жилой прицеп строится на одноосном шасси, с кузовом из сэндвич-панелей. Производство прекращает свое существование в 1991 году.

Рисунок 2.34. Прицепы производства ГДР: слева – «Bastei 1» 1977 г.в., справа – «Bastei 390».

Не стоит думать, что в ГДР изготавливались жилые прицепы только в скудной «спартанской» комплектации для восточных немцев. Производятся и более дорогие караваны. Частный предприниматель Рихард Нагетуш («Richard Nagetusch») строит очень роскошные жилые прицепы. Основой являлась деревянная конструкция с наружной обшивкой из алюминия, на центральной трубчатой раме. Караван имеет независимую торсионную подвеску с амортизаторами. На большинство прицепов устанавливаются пластиковые окна. Внутри караван имеет газовую систему, водопровод, а также электропроводку на 220В, одно или несколько спальных мест. История начинается в 1931 году. Рихард Нагетуш основывает специальную компанию по кузовостроению в Дрездене, которая была разрушена во Второй мировой войне бомбардировкой союзников в феврале 1945 года. После восстановления производства, в конце 1950-х годов начинается разработка современного серийного каравана. Он выставляется на Лейпцигской осенней ярмарке в 1958 году под названием «Brillant». Выпуск производится по лицензии на заводе VEB Schiffswerft Rechlin (Kreis Neustrelitz (земля Нестрелитц)) в рамках увеличения производства товаров народного потребления в ГДР. В 1970 году Рихарда Нагетуша арестовывают по политическим мотивам в Дрездене и репатриируют в ФРГ, где его оправдывают в 1971 г. В этом же году производство караванов прекратилось.

Рисунок 2.35 Жилой прицеп «Brillant» 1958 г.в.

В Польше нет человека, который любит автопутешествия и не знал бы о бренде «Niewiadоw». Долгое время, автопутешествие с прицепом означало: путешествовать с жилым прицепом «Niewiadоw». Этот польский бренд доминировал среди караванеров в семидесятых и восьмидесятых годах прошлого века. Причина проста: доступность и цена. Крайне редко обычный поляк смог бы себе позволить другой караван, как тогда говорили: «с запада». История предприятия восходит к 1920 году. В это время создается акционерное общество «НИТРАТ», целью которого было производство химической и продукции для военных. В 1939 году начинается Вторая Мировая война и уже в конце сентября этого же года завод подвергается бомбардировкам. В 1940 г. все оборудование завода демонтируется и перевозится в Германию. В 1945 г. завод освобождается войсками СССР. И лишь в 1970 г. выпускается первый караван «Niewiadоw N-126». После развала СССР в Польше производство прицепов не прекращается. На сегодняшний день изготавливаются караваны самого высокого стандарта, технические решения и качество которых соответствуют европейским стандартам и сертификатам ЕС. Восемьдесят процентов продаж идет на внешние рынки. Остальные реализуются в Польше.

Рисунок 2.36. Слева: первый караван «Niewiadоw N126» 1973 г. Справа: производственная линия завода «Niewiadоw» 1973 г.

В 1963 году на экраны СССР выходит фильм «Три плюс два», где уже есть намеки на автопутешествия советских людей: главные герои ночуют внутри автомобиля «Волга». Интересно, где режиссер картины взял (арендовал) авто кровать для съемок?

Рисунок 2.37. Кадр из фильма «Три плюс два» (1963 г.) и авто кровать Хельмута Вилка (Helmut Wilk 1952 г). Очень похоже, не правда ли?

В 1975 году выпускается одноосный туристический прицеп «Скиф» к автомобилям ВАЗ, “Москвич”, ИЖ и “Волга”, предназначенный для перевозки багажа и отдыха автотуристов. Кузов изготовлен из металла, снабжен тентом, который на стоянке раскладывается в палаточный домик длиной 6 м. Прицеп оснащен простым оборудованием для отдыха и ночлега трех взрослых и двух детей. Выпускаются модификации «Скиф М», «Скиф М1» и «Скиф 2М». Основным отличием этих моделей между собой – это наличие дополнительной палатки у прицепа «Скиф 2М». Такой трейлер пользуется ошеломляющим успехом у граждан Советского Союза. И по сей день еще встречается такой раритет на дороге.

Рисунок 2.38. Прицеп – палатка производства СССР: «Скиф – 2М» и «Скиф».

После развала СССР производство жилых прицепов прекращается. На сегодняшний день в России делаются попытки серийного производства караванов и автодомов, но пока должного развития эта отрасль не получила. В основном, «под заказ» небольшие частные компании изготавливают (переоборудуют) цельнометаллические фургоны в автодома, строятся караваны и «Tony House», только под конкретного заказчика и в единичных экземплярах. Появляются фирмы, которые производят простенько оснащенные караваны небольшими партиями. Существует единственное предприятие, которое изготавливает широкий ассортимент техники для караванинга в подмосковной Коломне. Это мобильные домики для кемпингов, съемные жилые модули на европейские пикапы с коротким кузовом, полу интегрированные модули на автомобили «Нива» и «Ladа Priora», и автодома на базе грузового шасси «Citroen» и «Газель». В Белоруссии завод изотермических кузовов «Купава» строит единичные экземпляры жилых прицепов и автодомов, ведь основная продукция завода – это food-tracks (торговые авто палатки). Из этого можно сделать вывод, что отрасль караваностроения в России постепенно развивается.

На этом история Европейских брендов жилых прицепов не заканчивается. В этой главе освещены самые яркие марки и бренды караванинга. Много малоизвестных фирм и компаний «канули в лето», о которых можно написать отдельную книгу. Но все они внесли большой вклад в развитие технологий строительства современных жилых прицепов. Но раз уж речь зашла про заводы – изготовители, то давайте совершим экскурсию на современное производство караванов.

Глава 3. Экскурсия на завод- изготовитель жилых прицепов.

Первое, что мы видим в жилом прицепе – это фургон, который несет в себе несколько функций: прочность, легкость, хорошо держащим тепло внутри каравана, и, безусловно, внешний дизайн. Важной технической характеристикой каравана является габаритный размер и конечный вес всей конструкции. Ведь в итоге, именно весовые характеристики влияют на безопасность движения как самого прицепа, так и автопоезда в целом. И если говорить о полной массе жилого прицепа, то просчитывается буквально все: от веса всех метизов, электрических кабелей, применяемых при постройке каравана, до бытовой техники, устанавливаемой внутри. Поэтому борьба за уменьшение весовых характеристик идет на всех этапах производства каравана постоянно. И основной вес приходится на сэндвич-панели.

Фургон жилого прицепа. Сэндвич – панели.

Жилой фургон традиционного каравана собирается из сэндвич-панелей. Их производство является одним из ответственных моментов в изготовлении жилого прицепа. Из названия понятно, что это изделие состоит из нескольких слоев. Внешним наружным слоем является пластик или алюминий, толщиной от 0,8 до 1,0 мм.[3 - Более толстый пластик стараются не применять, потому что он увеличивает вес сэндвича в целом.] Далее следует слой утеплителя, который бывает двух видов: EPS и XPS[4 - Толщина утеплителя и соответственно сэндвич-панели, модель прицепа, где применяется такая панель найдете в Приложении у этой Главе.]. Простые панели производятся с наполнителем EPS, который имеет свойство впитывать воду, как дерево. В панелях более высокого качества используется водоотталкивающий наполнитель XPS.[5 - Более подробно о наполнителях в сэндвич-панелях написано в книге И.В.Алясьева «Дом на колесах. О чем не расскажут в автосалоне».] Более старые жилые прицепы строились из сэндвич-панелей с наполнителем из пенопласта. Листовой пенопласт имеет низкую себестоимость, небольшой вес, простоту обработки и хорошую теплоизоляцию. Все это делает применение этого материала весьма привлекательным. Но у пенопласта есть один большой недостаток – это высокая горючесть. Далее, после утеплителя, с внутренней стороны клеится фанера, у которой наружный слой отделан декоративным пластиком.

Рисунок 3.1. Сэндвич-панель в разрезе. Слева – сопряжение пола и стены. Справа – боковых стен. 1 – Наружное алюминиевое покрытие или рулонный пластик; 2 – утеплитель, 3 – внутреннее покрытие; 4 – Нижний алюминиевый кант для защиты от брызг; 5 – соединительный деревянный шкант; 6 – декоративное половое покрытие; 7 – фанера пола; 8 – ламинированная фанера; 9 – деревянная закладная сэндвич – панели; 10 – полиуретановый уголок; 11 – декоративная пластиковая панель.

Производство панелей для стен начинается с раскладки на рабочем столе наружного защитного материала. Как говорилось ранее – это может быть пластик или листовой алюминий, который наиболее часто используется для наружного покрытия сэндвич-панели. Листовой алюминий, используемый при изготовлении стен, бывает трех видов: гладкий, теснённый и рифленый. Тисненая пупырчатая поверхность придает металлу большую жесткость. В результате, при достаточно небольшой толщине материала (около 0,6 миллиметра) панель имеет меньший вес, чем такая же, изготовленная с применением листового алюминия. Но у такой тисненой сэндвич-панели есть существенный недостаток: она чувствительна к вмятинам и трудно поддается ремонту.

Караван со стенами из гладкого алюминия часто стоит немного дороже, чем такой же, построенный из сэндвич-панелей с теснённым алюминием. Чтобы предотвратить гофрирование алюминиевого гладкого листа, его толщина составляет уже около 0,8 мм. В результате фургон, изготовленный из гладкого листового металла с длиной кузова 6 метров, примерно на 20 килограммов тяжелее, чем такой же жилой прицеп из теснённого металла. Стены такого каравана также чувствительны к внешним механическим воздействиям, но отремонтировать его легче. Для этого применяются те же самые материалы, что и при ремонте кузова автомобиля.

Рисунок 3.2. Слева – сэндвич-панель, изготовленная с применением тисненого алюминия. Справа – прицеп из гладкого алюминия.

Рифленый алюминий применялся в 50-х годах прошлого века. Например, компания «Westphalia» изготавливала жилой прицеп с такими бортами. Но на сегодняшний день увидеть такой трейлер достаточно сложно.

При изготовлении сэндвич-панелей может применяться армированный стекловолокном пластик (GRP). Стекловолокно и смола образуют наружный защитный слой изделия толщиной от 1,0 до 2,0 мм. В процессе эксплуатации он выдерживает легкие и средние удары без повреждений, что придает ему атрибуты ударопрочного материала. Стекловолокно можно проломить только с применением значительной силы. Чаще всего его применяют для крышных сэндвич-панелей, защитных передних кожухов караванов. Но такая панель будет еще тяжелее, чем аналогичные из алюминия.

Производство сэндвич-панелей начинается с расстеленного наружного пластика или алюминия, на который наносится клей и укладывается каркас будущей стены. Надо сказать, что деревянный каркас уже предварительно собран и склеен. В нем предусмотрены ребра жесткости, закладные под окна, двери и технические лючки. В пустоты, между ними укладывается утеплитель. Завершает операцию по изготовлению сэндвич-панели наклейка внутренней декоративной обшивки. После этого вся конструкция отправляется под пресс. Когда панель высыхает в ней вырезаются отверстия под окна, двери, технические лючки. После этого готовую продукцию складируют и хранят в вертикальном положении

Рисунок 3.2. Слева – деревянные закладные. Справа – готовая сэндвич-панель с вырезанными техническими отверстиями.

В отличии от стен, сэндвич для пола производится немного по другой технологии. Прочность достигается с использованием усиленных деревянных лаг по всему периметру, обработанных с наружной стороны. Вся панель склеивается при помощи специального клея. Огромное преимущество такой технологии – это то, что пол легкий и теплый. Недостаток – при серьёзном нарушении целостности покрытия пола происходит расслоение внутреннего слоя фанеры.

Следует сказать, что современные производители собирают жилые прицепы уже из готовых сэндвич панелей, которые поставляются с других предприятий, специализирующихся на их изготовлении. Так же, на сборочный завод, поступают и другие комплектующие от сторонних производителей. Это могут быть окна, двери, люки, оптика, кухонное и сантехническое оборудование, системы отопления и прочее. Так же на производство караванов поступают отдельно лонжероны шасси, комплекты тормозов – наката, колеса и.т.д.

Основные этапы производства.

Жилой прицеп строится как-бы «наоборот»: сначала ставится мебель и все внутреннее оборудование, а потом монтируются стены и крыша. Но все начинается с шасси будущего каравана: монтируется лонжеронная рама, к которой крепятся оси – как одно, так и двуосные. Все зависит от производимой модели каравана. Далее крепится, колеса, устанавливается дышло с головкой для тормоза – накатом и монтируется сама система тормозов. Затем на готовое, собранное шасси, устанавливается несущий пол будущего жилого прицепа и устанавливаются спереди и сзади опорные ножки. При необходимости прокладываются электрожгуты от дышла, до ввода в колодку жилой зоны. После этого прицеп переворачивают и производится разметка мест, где будет установлено внутреннее оборудование. Раскладываются основные жгуты электропроводки, монтируется водопровод, баки и бойлер для воды, и все необходимые коммуникации. Производятся необходимые дополнительные подготовительные работы для последующего монтажа мебели и стен.

Рисунок 3.3. Этапы производства. Слева – установленное одноосное шасси. Справа –перевернутый прицеп и разметка оборудования.

Тем временем в другой части завода-изготовителя собираются и проверяются на готовность к установке столярные изделия каравана. Это: кухонное оборудование, шкафы для одежды, спальные места, различная мебель и.т.д. Вся мебель производится из облегченной фанеры, толщиной 12 – 15 мм. Если обратить внимание на фурнитуру (петли, замки и пр.), то они отличаются от бытовых таких же изделий. В караваностроении применяются специальные комплектующие именно для облегченной фанеры.[6 - При замене вышедшей из строя детали, желательно заменить оригинальной запчастью. Готовая мебель перевозится в сборочный цех, где и происходит ее монтаж.] Готовые мебельные блоки перемещают на линию сборки жилых прицепов. Пока не установлены стены, монтируется внутреннее оборудование: душевая кабина, туалет, холодильник, кухонная мойка, спальные места и прочее. Имейте ввиду, что мебель жилого прицепа, выполняет функцию несущего, скрепляющего элемента всего каравана. Далее продолжается прокладка электрических кабелей, воздухопроводов системы отопления и газовых коммуникаций. Устанавливаются дополнительные вертикальные и горизонтальные перегородки.

Рисунок 3.5. Слева – установка мебели на пол прицепа. Справа – завершен монтаж мебели.

Прежде, чем установить стены, на них монтируют навесные детали и полочки, которые не будут соприкасаться с никакими вертикальными поверхностями и стенками, например, с вертикальной панелью душевой кабины или шкафа. Так же возможна установка радиаторов жидкостного отопления, если такое предусмотрено моделью каравана.[7 - Об этом мы поговорим позже, в главе посвященной жидкостному отоплению каравана.] Когда все готово, происходит монтаж стен каравана.

Рисунок 3.6. Слева – монтаж навесных полок. Справа – стены установлены на свои места.

После установки стен, мебель стыкуется с ребрами всех вертикальных поверхностей. Важно, чтобы между стыками мебели и стеновой панелью не было зазоров и щелей. В передней части трейлера, где будут стоять газовые баллоны, монтируется фартук, который отделяет жилую зону от газового отсека.

Когда все установлено, скреплено и склеено, прицеп накрывают крышей. На крышу выводятся «грибки» вентиляций, происходит монтаж дверей, окон, люков. В передней части устанавливают пластиковый декоративный кожух. Он является не только защитой газового отсека от летящих из-под колес тягача камней и грязи, но и предметом внешнего дизайна. А также отличительной чертой жилого прицепа конкретного производителя.