По всем вопросам обращайтесь на: info@litportal.ru

(©) 2003-2024.

✖

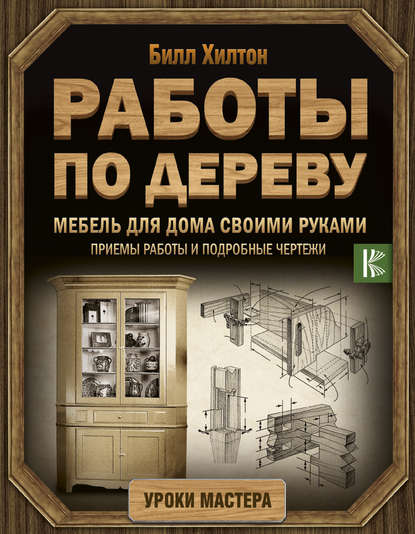

Мебель для дома своими руками. Приемы работы и подробные чертежи

Настройки чтения

Размер шрифта

Высота строк

Поля

Возможно, вы предпочитаете другой внешний вид. Советы по выбору лакокрасочных материалов (ЛКМ) можно найти в Подсказках по теме «Отделка в стиле кантри».

Подсказки: Изготовление доски

Вы можете смеяться, но для «изготовления доски» совсем недостаточно отрезать сантиметров шестьдесят от пиломатериала шириной 30 см и толщиной 25 мм. Для получения наилучшего результата в любом мебельном проекте доска должна быть прямой и плоской. Ее пласти должны быть параллельны друг другу, так же как и кромки. И все кромки должны быть перпендикулярны пластям.

Взгляните на эту доску длиной 60 см (2 фута) и номинальным сечением 25?300 мм (1?12 дюймов)[2 - Автор описывает материалы, их разновидности, типоразмеры, ссылается на «номинальные» и фактические размеры и т. п., основываясь на стандартах США, не совпадающих с европейскими и российскими стандартами. Это следует учитывать читателю, который будет реализовывать описанные здесь проекты. – Примеч. перев.].

Она была высушена в печи до содержания влаги 15 %, но, возможно, она даже более сырая. Затем ее отстрогали до толщины 19 мм (? дюйма) и распилили до ширины 286 мм (11?? дюйма). За период, прошедший со времени сушки и распиловки на лесопилке и момента отпиливания вами от этой доски нужного отрезка, древесина несколько раз усыхала и разбухала, усыхала и разбухала. Возможно, она коробленая, может быть, кривая. А кромки параллельны между собой? Перпендикулярны пластям? На ней нет сколов и вмятин? Плоские ли пласти?

Не думаю.

Идеальным материалом для любого мебельного проекта будет тот, который прошел печную сушку, предназначенную специально для мебельных материалов. Это означает, что содержание влаги в древесине будет в пределах 6–8 %. Конечно, она, возможно, возросла до 10–12 %. Материал может иметь коробление или изгиб. И из него пока не «сделана доска». Он все еще нестроганый материал с избыточной толщиной.

Древесину печной сушки для мебельного производства можно отстрогать на лесопилке или складе лесоматериалов. Но нет никакой гарантии, что спустя несколько дней или недель она останется плоской и ровной. Древесина продолжит разбухать и сжиматься в соответствии с изменением погодных условий. И в процессе этого она может стать изогнутой, или коробленой, или крыловатой – пусть даже и немного.

Самый лучший результат получится, если вы будете подготавливать материал для вашего проекта одновременно с его изготовлением. Не надо обрабатывать весь материал для комода в один день, если его изготовлением вы будете заниматься несколько последующих недель. Подготовьте материал для одного компонента и сразу изготовьте его. Затем подготовьте еще материал для следующего компонента и сделайте этот компонент.

Для изготовления, или подготовки, доски вам потребуются циркулярка, рейсмусовый (может также называться строгальный, или строгально-рейсмусовый) станок и фуговальный станок. Вам не нужны промышленные масштабы. Вполне достаточно 150-миллиметрового фуговального станка с метровым столом и бытового строгально-рейсмусового станка на 250–300 мм.

Фуговальный станок (или просто фуганок) делает две вещи: делает заготовки прямыми и их поверхности плоскими. В мастерской нет другого такого инструмента, который выполнял бы эти работы, а они критично важны для изготовления досок как мебельного материала. Если сначала не выровнять заготовки на фуговальном станке, то при строгании они не будут ровными.

Рейсмусовый станок (или просто рейсмус) делает две пласти параллельными. Если вы запустите в строгальный станок покоробленную доску, то она выйдет тоньше, но останется коробленой. Но если заготовка с одной стороны плоская, то строгальный станок сделает вторую сторону плоской и параллельной первой. Доска будет ровной.

1. Отпилите по примерной длине. Начните приготовление доски с отпиливания по примерной длине. Общее правило: примерные размеры означают, что заготовка на 25–50 мм длиннее и на 12–13 мм шире точных размеров в спецификации. Однако не нарезайте заготовки короче 305 мм (12 дюймов), так как их опасно фуговать на станке. Если в вашем проекте есть короткие детали, сгруппируйте их так, чтобы их можно было нарезать после подготовки одной длинной заготовки.

Шаг 1

Поскольку, возможно, вам придется начинать с пиломатериала длиной 2,5 и более метров, то, вероятно, вам не захочется делать предварительный распил на циркулярке. Я использую для этого ручную дисковую пилу. Она хорошо подходит для этой работы – рез не обязательно должен быть строго перпендикулярным. Если у вас есть радиально-отрезной станок или торцовочная/отрезная дисковая пила, то используйте их.

2. Обрежьте доску до «фуговальной толщины». Вторая фаза примерной обрезки доски заключается в ее продольном пилении. Перед выравниванием доски в фуговальном станке необходимо уменьшить ее ширину до ширины, предусмотренной характеристиками станка – в случае моей машины Delta это 152 мм (6 дюймов). Во многих случаях доска будет достаточно прямой и плоской для распиловки стандартным способом, как показано на фото Шаг 2.

Шаг 2

Такое разрезание древесины открывает ее новые поверхности для окружающего воздуха, и это может привести к небольшим деформациям. После примерного распиливания на заготовки некоторые терпеливые деревообработчики могут складывать доски (с проставками между ними) на ровной поверхности на несколько дней, что позволяет дереву достичь определенного баланса влажности с окружающей атмосферой. В более реальной ситуации вы отправляете распиленную вами древесину сразу на фуговальный станок.

3. Выровняйте одну пласть доски. Следующим шагом является фугование одной стороны, и делаете вы это на фуговальном станке. 150-миллиметровый фуговальный станок, показанный на фото Шаг 3, довольно типичен для домашних мастерских.

Сначала займитесь станком. Установите высоту подающего стола, так чтобы станок снимал с доски не более 1,6 мм (1/16 дюйма) за проход.

Затем осмотрите доску, чтобы определиться, какую сторону вы будете выравнивать и каким торцом будете подавать в машину. Чтобы исключить (или, по крайней мере, минимизировать) вырывы, ориентируйте доску так, чтобы слои «спускались» к обрабатываемой стороне. Показанная на фото доска из разряда исключений: она чертовски плоская сама по себе. Обычно доска в какой-то степени и изогнута, и покороблена, и имеет крыловатось, и все это влияет на то, как вы ее обрабатываете. Помните, что если дефекты слишком велики, то доска может быть совсем непригодной.

Если покоробленность по пласти, то доску надо класть вогнутой стороной вниз, чтобы доска не качалась. Сложнее всего выравнивать доску с крыловатостью. Возможно, вам покажется целесообразным положить доску на стол станка на три точки, поскольку так она устойчива. В результате получится доска клиновидного сечения. Нужно постараться удерживать ее на двух диагональных углах, стараясь держать ее относительно ровно во время прохода по станку. Первые несколько проходов она будет качаться, но необходимо регулировать нажим так, чтобы держать доску в примерно горизонтальном положении. Сначала материал будет сниматься только с концов или кромок пласти. Но с каждым новым проходом все больше пласти будет снято ножами, и доска должна стать более устойчивой на столе станка.

Независимо от природы доски ключ к достижению плоскостности заключается в обеспечении постоянного равномерного нажима вниз на выходящий конец, когда доска минует ножевой вал. Очевидно, что сначала нажим должен осуществляться с подающей стороны. Но после того как ведущий конец доски выдвинется примерно на 30 см (12 дюймов) от ножевого вала, надо перенести левую руку на приемную (выходную) сторону и сконцентрировать нажим там. Если доска не прилегает к приемному столу в каком-то месте, то пока вы еще не получили плоской поверхности.

Однако не жмите рукой на доску, когда она проходит по ножевому валу. Опасно. Используйте толкатели, как показано на фото Шаг 3.

Если вы обрабатываете нестроганую доску, продолжайте обработку, пока не исчезнут все следы от пилы. Она будет плоской. Если вы стараетесь сделать плоской ранее строганную доску, то труднее определить, когда можно прекратить фугование. Попробуйте нанести на поверхность, которую вы строгаете, карандашные штрихи или каракули. Когда линии исчезнут, доска будет плоской.

Шаг 3

4. Выровняйте одну кромку. Это делается для того, чтобы одна кромка была ровной и перпендикулярной пласти доски. Очевидно, что к упору следует прижимать отфугованную плоскую сторону. А упор должен быть перпендикулярен столу.

Шаг 4

Как и в предыдущей операции, не забывайте нажимать на выходящий конец доски. При этом также плотно прижимайте доску к упору. Кроме того, помните, что нельзя держать руки на той части доски, которая находится непосредственно над ножевым валом. Продолжайте обработку кромки до тех пор, пока ножи не обработают всю длину и ширину доски.

Если доска немного изогнута, то кладите ее вогнутой частью вниз, чтобы избежать качания.

5. Прострогайте доску на рейсмусе. Это двухэтапный процесс. Доску с плоской стороной и ровной кромкой пропустите через рейсмусовый станок столько раз, сколько нужно, чтобы сделать вторую сторону плоской и параллельной первой (первый этап). Затем строгайте доску до требуемой толщины (второй этап).

Как правило, глубина строгания для рейсмуса составляет 2 (если точнее, то 1,6) мм (1/16 дюйма). Для сосны отбор такого количества материала не станет проблемой. В отличие от фуганка, глубину строгания рейсмуса необходимо выставлять после каждого прохода.

Шаг 5

На первом этапе, при строгании плоскости второй стороны, подавайте доску фугованной стороной вниз. Повторяйте операцию, пока верхняя пласть не станет гладкой.

Для обеспечения собственной безопасности стойте в стороне при подаче доски в рейсмус. Строгально-рейсмусовые станки могут давать – и дают – отдачу.

Следующий этап процесса – придание нужной толщины, когда вы строгаете доску до необходимого вам размера. В первом проходе подавайте доску в станок фугованной стороной вверх. Опустите ножевую головку и пропустите доску через рейсмус фугованной стороной вниз. Продолжайте, чередуя пласти, пока деталь не достигнет требуемой толщины. Отбор материала поочередно с каждой стороны снижает риск коробления доски по мере вскрытия внутренних слоев древесины, которые могут иметь немного различное содержание влаги.

Конечно, вы редко будете строгать одну доску. Скорее вам придется строгать целый штабель, все доски которого должны иметь одну и ту же толщину. Осмотрите все доски и выберите самую толстую. Настройте рейсмус так, чтобы снять с этой доски 1,6 мм (1/16 дюйма) или меньше. Одну за другой пропустите все доски через станок. Некоторые из них могут не прострогаться в первом проходе. Это нормально.

После того как все доски обработаны при первой настройке, опустите ножевой вал и снова пропустите все доски через станок. Ключом к получению одинаковой окончательной толщины является обработка всех без исключения досок при каждой настройке ножевого вала, прежде чем ее менять.

6. Распилите доску вдоль до требуемой ширины. При продольном пилении прижимайте к упору фугованную кромку; тогда пиленая кромка будет параллельна фугованной.

Шаг 6

7. Отпилите доску по требуемой длине. Направляйте доску по угловому упору. Пилите оба конца доски. После опиливания первого конца, так чтобы торец доски был под прямым углом к кромке и пласти и очищенным от всех шероховатостей, разметьте требуемую длину. Затем обрежьте второй торец. Но перед резом первого торца уточните, сколько вы можете отпилить, чтобы доска не получилась слишком короткой. Не забывайте «плач столяра»: «Я обрезал ее два раза, а она все еще короткая».

Шаг 7

Кухонный стол с откидными досками и поворотными кронштейнами

Столы с откидными досками обычно обладают элементами элегантности. Орех, вишня, красное дерево. Ножки-кабриоли. Шарнирные столярные соединения для откидных досок. Шелковистая гладкая отделка.

стр 20

Репродукция стола(вверху)лишена патины и царапин оригинала(внизу), но обладает его простой грацией.

Этот стол в стиле кантри с откидными досками является приятным исключением от такого официоза. Сделан он из сосны, с помощью простейших столярных соединений, снабжен незамысловатыми сужающимися ножками, отделка в виде обычной покраски. И выглядит прекрасно! По моему мнению, это очень хороший пример стиля кантри в столярном деле.

Хотя он был сделан, по-видимому, для применения в качестве кухонного стола, мы используем его в нашей гостиной как столик под лампу. Его почти красный цвет отделки близко подходит общему цветовому стилю комнаты. Из него получился бы замечательный карточный стол: малый вес позволяет легко перемещать его по комнате, а утилитарный вид просто приглашает: «Давай же, используй меня». В сельском доме XIX века он и был разновидностью ломберного стола. С опущенными досками он весьма невелик – всего 457?991 мм (18?39 дюймов), так что его можно легко убрать в сторонку, когда он не используется активным образом. Когда он нужен – для обеда, например, – даже ребенок может выдвинуть его на середину комнаты и поднять откидные доски. В таком виде стол имеет размер квадрата со стороной почти метр (40 дюймов), что вполне достаточно для обеда, карточной игры или игры в «пачиси» (которая в России в свое время называлась «Не сердись, дружок») для четырех человек.

Это хороший проект стола, особенно для того, кто только начинает осваивать столярное дело. Поскольку он незамысловатый, с простыми столярными соединениями, то и делать его несложно. В таких столах обычно используют, например, столярное шарнирное соединение между крышкой и откидными досками, но не в этом проекте. Здесь используются петли для откидных досок, но не столярное шарнирное соединение, очень непростое в пригонке. Вам также не нужно много дорогого высококачественного материала. В крышке оригинала, например, хорошо заметен огромный сучок даже через отделку.

Для меня это более важные характеристики стиля кантри в мебели, чем просто признаки ее старости. Я упоминаю об этом, потому что в «репродукциях» старинной мебели обычной практикой стала имитация старинности за счет обдирки краев и стирания отделочного покрытия с кромок и вокруг ручек изделия. Пусть, видите ли, выглядит старым. Но как бы хорошо ни было это сделано, изготовленному предмету придается фальшивое качество. Да, конечно, кромки скругляются, и краска стирается. Но поверхности идеально ровные и гладкие, все детали строго под прямым углом, соединения плотно пригнаны и не расшатаны. Здесь нет следов ремонта или «лишних» гвоздей тут и там, закрепляющих расшатавшиеся склеенные соединения. Это беззастенчивая подделка.

Подсказки: Изготовление доски

Вы можете смеяться, но для «изготовления доски» совсем недостаточно отрезать сантиметров шестьдесят от пиломатериала шириной 30 см и толщиной 25 мм. Для получения наилучшего результата в любом мебельном проекте доска должна быть прямой и плоской. Ее пласти должны быть параллельны друг другу, так же как и кромки. И все кромки должны быть перпендикулярны пластям.

Взгляните на эту доску длиной 60 см (2 фута) и номинальным сечением 25?300 мм (1?12 дюймов)[2 - Автор описывает материалы, их разновидности, типоразмеры, ссылается на «номинальные» и фактические размеры и т. п., основываясь на стандартах США, не совпадающих с европейскими и российскими стандартами. Это следует учитывать читателю, который будет реализовывать описанные здесь проекты. – Примеч. перев.].

Она была высушена в печи до содержания влаги 15 %, но, возможно, она даже более сырая. Затем ее отстрогали до толщины 19 мм (? дюйма) и распилили до ширины 286 мм (11?? дюйма). За период, прошедший со времени сушки и распиловки на лесопилке и момента отпиливания вами от этой доски нужного отрезка, древесина несколько раз усыхала и разбухала, усыхала и разбухала. Возможно, она коробленая, может быть, кривая. А кромки параллельны между собой? Перпендикулярны пластям? На ней нет сколов и вмятин? Плоские ли пласти?

Не думаю.

Идеальным материалом для любого мебельного проекта будет тот, который прошел печную сушку, предназначенную специально для мебельных материалов. Это означает, что содержание влаги в древесине будет в пределах 6–8 %. Конечно, она, возможно, возросла до 10–12 %. Материал может иметь коробление или изгиб. И из него пока не «сделана доска». Он все еще нестроганый материал с избыточной толщиной.

Древесину печной сушки для мебельного производства можно отстрогать на лесопилке или складе лесоматериалов. Но нет никакой гарантии, что спустя несколько дней или недель она останется плоской и ровной. Древесина продолжит разбухать и сжиматься в соответствии с изменением погодных условий. И в процессе этого она может стать изогнутой, или коробленой, или крыловатой – пусть даже и немного.

Самый лучший результат получится, если вы будете подготавливать материал для вашего проекта одновременно с его изготовлением. Не надо обрабатывать весь материал для комода в один день, если его изготовлением вы будете заниматься несколько последующих недель. Подготовьте материал для одного компонента и сразу изготовьте его. Затем подготовьте еще материал для следующего компонента и сделайте этот компонент.

Для изготовления, или подготовки, доски вам потребуются циркулярка, рейсмусовый (может также называться строгальный, или строгально-рейсмусовый) станок и фуговальный станок. Вам не нужны промышленные масштабы. Вполне достаточно 150-миллиметрового фуговального станка с метровым столом и бытового строгально-рейсмусового станка на 250–300 мм.

Фуговальный станок (или просто фуганок) делает две вещи: делает заготовки прямыми и их поверхности плоскими. В мастерской нет другого такого инструмента, который выполнял бы эти работы, а они критично важны для изготовления досок как мебельного материала. Если сначала не выровнять заготовки на фуговальном станке, то при строгании они не будут ровными.

Рейсмусовый станок (или просто рейсмус) делает две пласти параллельными. Если вы запустите в строгальный станок покоробленную доску, то она выйдет тоньше, но останется коробленой. Но если заготовка с одной стороны плоская, то строгальный станок сделает вторую сторону плоской и параллельной первой. Доска будет ровной.

1. Отпилите по примерной длине. Начните приготовление доски с отпиливания по примерной длине. Общее правило: примерные размеры означают, что заготовка на 25–50 мм длиннее и на 12–13 мм шире точных размеров в спецификации. Однако не нарезайте заготовки короче 305 мм (12 дюймов), так как их опасно фуговать на станке. Если в вашем проекте есть короткие детали, сгруппируйте их так, чтобы их можно было нарезать после подготовки одной длинной заготовки.

Шаг 1

Поскольку, возможно, вам придется начинать с пиломатериала длиной 2,5 и более метров, то, вероятно, вам не захочется делать предварительный распил на циркулярке. Я использую для этого ручную дисковую пилу. Она хорошо подходит для этой работы – рез не обязательно должен быть строго перпендикулярным. Если у вас есть радиально-отрезной станок или торцовочная/отрезная дисковая пила, то используйте их.

2. Обрежьте доску до «фуговальной толщины». Вторая фаза примерной обрезки доски заключается в ее продольном пилении. Перед выравниванием доски в фуговальном станке необходимо уменьшить ее ширину до ширины, предусмотренной характеристиками станка – в случае моей машины Delta это 152 мм (6 дюймов). Во многих случаях доска будет достаточно прямой и плоской для распиловки стандартным способом, как показано на фото Шаг 2.

Шаг 2

Такое разрезание древесины открывает ее новые поверхности для окружающего воздуха, и это может привести к небольшим деформациям. После примерного распиливания на заготовки некоторые терпеливые деревообработчики могут складывать доски (с проставками между ними) на ровной поверхности на несколько дней, что позволяет дереву достичь определенного баланса влажности с окружающей атмосферой. В более реальной ситуации вы отправляете распиленную вами древесину сразу на фуговальный станок.

3. Выровняйте одну пласть доски. Следующим шагом является фугование одной стороны, и делаете вы это на фуговальном станке. 150-миллиметровый фуговальный станок, показанный на фото Шаг 3, довольно типичен для домашних мастерских.

Сначала займитесь станком. Установите высоту подающего стола, так чтобы станок снимал с доски не более 1,6 мм (1/16 дюйма) за проход.

Затем осмотрите доску, чтобы определиться, какую сторону вы будете выравнивать и каким торцом будете подавать в машину. Чтобы исключить (или, по крайней мере, минимизировать) вырывы, ориентируйте доску так, чтобы слои «спускались» к обрабатываемой стороне. Показанная на фото доска из разряда исключений: она чертовски плоская сама по себе. Обычно доска в какой-то степени и изогнута, и покороблена, и имеет крыловатось, и все это влияет на то, как вы ее обрабатываете. Помните, что если дефекты слишком велики, то доска может быть совсем непригодной.

Если покоробленность по пласти, то доску надо класть вогнутой стороной вниз, чтобы доска не качалась. Сложнее всего выравнивать доску с крыловатостью. Возможно, вам покажется целесообразным положить доску на стол станка на три точки, поскольку так она устойчива. В результате получится доска клиновидного сечения. Нужно постараться удерживать ее на двух диагональных углах, стараясь держать ее относительно ровно во время прохода по станку. Первые несколько проходов она будет качаться, но необходимо регулировать нажим так, чтобы держать доску в примерно горизонтальном положении. Сначала материал будет сниматься только с концов или кромок пласти. Но с каждым новым проходом все больше пласти будет снято ножами, и доска должна стать более устойчивой на столе станка.

Независимо от природы доски ключ к достижению плоскостности заключается в обеспечении постоянного равномерного нажима вниз на выходящий конец, когда доска минует ножевой вал. Очевидно, что сначала нажим должен осуществляться с подающей стороны. Но после того как ведущий конец доски выдвинется примерно на 30 см (12 дюймов) от ножевого вала, надо перенести левую руку на приемную (выходную) сторону и сконцентрировать нажим там. Если доска не прилегает к приемному столу в каком-то месте, то пока вы еще не получили плоской поверхности.

Однако не жмите рукой на доску, когда она проходит по ножевому валу. Опасно. Используйте толкатели, как показано на фото Шаг 3.

Если вы обрабатываете нестроганую доску, продолжайте обработку, пока не исчезнут все следы от пилы. Она будет плоской. Если вы стараетесь сделать плоской ранее строганную доску, то труднее определить, когда можно прекратить фугование. Попробуйте нанести на поверхность, которую вы строгаете, карандашные штрихи или каракули. Когда линии исчезнут, доска будет плоской.

Шаг 3

4. Выровняйте одну кромку. Это делается для того, чтобы одна кромка была ровной и перпендикулярной пласти доски. Очевидно, что к упору следует прижимать отфугованную плоскую сторону. А упор должен быть перпендикулярен столу.

Шаг 4

Как и в предыдущей операции, не забывайте нажимать на выходящий конец доски. При этом также плотно прижимайте доску к упору. Кроме того, помните, что нельзя держать руки на той части доски, которая находится непосредственно над ножевым валом. Продолжайте обработку кромки до тех пор, пока ножи не обработают всю длину и ширину доски.

Если доска немного изогнута, то кладите ее вогнутой частью вниз, чтобы избежать качания.

5. Прострогайте доску на рейсмусе. Это двухэтапный процесс. Доску с плоской стороной и ровной кромкой пропустите через рейсмусовый станок столько раз, сколько нужно, чтобы сделать вторую сторону плоской и параллельной первой (первый этап). Затем строгайте доску до требуемой толщины (второй этап).

Как правило, глубина строгания для рейсмуса составляет 2 (если точнее, то 1,6) мм (1/16 дюйма). Для сосны отбор такого количества материала не станет проблемой. В отличие от фуганка, глубину строгания рейсмуса необходимо выставлять после каждого прохода.

Шаг 5

На первом этапе, при строгании плоскости второй стороны, подавайте доску фугованной стороной вниз. Повторяйте операцию, пока верхняя пласть не станет гладкой.

Для обеспечения собственной безопасности стойте в стороне при подаче доски в рейсмус. Строгально-рейсмусовые станки могут давать – и дают – отдачу.

Следующий этап процесса – придание нужной толщины, когда вы строгаете доску до необходимого вам размера. В первом проходе подавайте доску в станок фугованной стороной вверх. Опустите ножевую головку и пропустите доску через рейсмус фугованной стороной вниз. Продолжайте, чередуя пласти, пока деталь не достигнет требуемой толщины. Отбор материала поочередно с каждой стороны снижает риск коробления доски по мере вскрытия внутренних слоев древесины, которые могут иметь немного различное содержание влаги.

Конечно, вы редко будете строгать одну доску. Скорее вам придется строгать целый штабель, все доски которого должны иметь одну и ту же толщину. Осмотрите все доски и выберите самую толстую. Настройте рейсмус так, чтобы снять с этой доски 1,6 мм (1/16 дюйма) или меньше. Одну за другой пропустите все доски через станок. Некоторые из них могут не прострогаться в первом проходе. Это нормально.

После того как все доски обработаны при первой настройке, опустите ножевой вал и снова пропустите все доски через станок. Ключом к получению одинаковой окончательной толщины является обработка всех без исключения досок при каждой настройке ножевого вала, прежде чем ее менять.

6. Распилите доску вдоль до требуемой ширины. При продольном пилении прижимайте к упору фугованную кромку; тогда пиленая кромка будет параллельна фугованной.

Шаг 6

7. Отпилите доску по требуемой длине. Направляйте доску по угловому упору. Пилите оба конца доски. После опиливания первого конца, так чтобы торец доски был под прямым углом к кромке и пласти и очищенным от всех шероховатостей, разметьте требуемую длину. Затем обрежьте второй торец. Но перед резом первого торца уточните, сколько вы можете отпилить, чтобы доска не получилась слишком короткой. Не забывайте «плач столяра»: «Я обрезал ее два раза, а она все еще короткая».

Шаг 7

Кухонный стол с откидными досками и поворотными кронштейнами

Столы с откидными досками обычно обладают элементами элегантности. Орех, вишня, красное дерево. Ножки-кабриоли. Шарнирные столярные соединения для откидных досок. Шелковистая гладкая отделка.

стр 20

Репродукция стола(вверху)лишена патины и царапин оригинала(внизу), но обладает его простой грацией.

Этот стол в стиле кантри с откидными досками является приятным исключением от такого официоза. Сделан он из сосны, с помощью простейших столярных соединений, снабжен незамысловатыми сужающимися ножками, отделка в виде обычной покраски. И выглядит прекрасно! По моему мнению, это очень хороший пример стиля кантри в столярном деле.

Хотя он был сделан, по-видимому, для применения в качестве кухонного стола, мы используем его в нашей гостиной как столик под лампу. Его почти красный цвет отделки близко подходит общему цветовому стилю комнаты. Из него получился бы замечательный карточный стол: малый вес позволяет легко перемещать его по комнате, а утилитарный вид просто приглашает: «Давай же, используй меня». В сельском доме XIX века он и был разновидностью ломберного стола. С опущенными досками он весьма невелик – всего 457?991 мм (18?39 дюймов), так что его можно легко убрать в сторонку, когда он не используется активным образом. Когда он нужен – для обеда, например, – даже ребенок может выдвинуть его на середину комнаты и поднять откидные доски. В таком виде стол имеет размер квадрата со стороной почти метр (40 дюймов), что вполне достаточно для обеда, карточной игры или игры в «пачиси» (которая в России в свое время называлась «Не сердись, дружок») для четырех человек.

Это хороший проект стола, особенно для того, кто только начинает осваивать столярное дело. Поскольку он незамысловатый, с простыми столярными соединениями, то и делать его несложно. В таких столах обычно используют, например, столярное шарнирное соединение между крышкой и откидными досками, но не в этом проекте. Здесь используются петли для откидных досок, но не столярное шарнирное соединение, очень непростое в пригонке. Вам также не нужно много дорогого высококачественного материала. В крышке оригинала, например, хорошо заметен огромный сучок даже через отделку.

Для меня это более важные характеристики стиля кантри в мебели, чем просто признаки ее старости. Я упоминаю об этом, потому что в «репродукциях» старинной мебели обычной практикой стала имитация старинности за счет обдирки краев и стирания отделочного покрытия с кромок и вокруг ручек изделия. Пусть, видите ли, выглядит старым. Но как бы хорошо ни было это сделано, изготовленному предмету придается фальшивое качество. Да, конечно, кромки скругляются, и краска стирается. Но поверхности идеально ровные и гладкие, все детали строго под прямым углом, соединения плотно пригнаны и не расшатаны. Здесь нет следов ремонта или «лишних» гвоздей тут и там, закрепляющих расшатавшиеся склеенные соединения. Это беззастенчивая подделка.